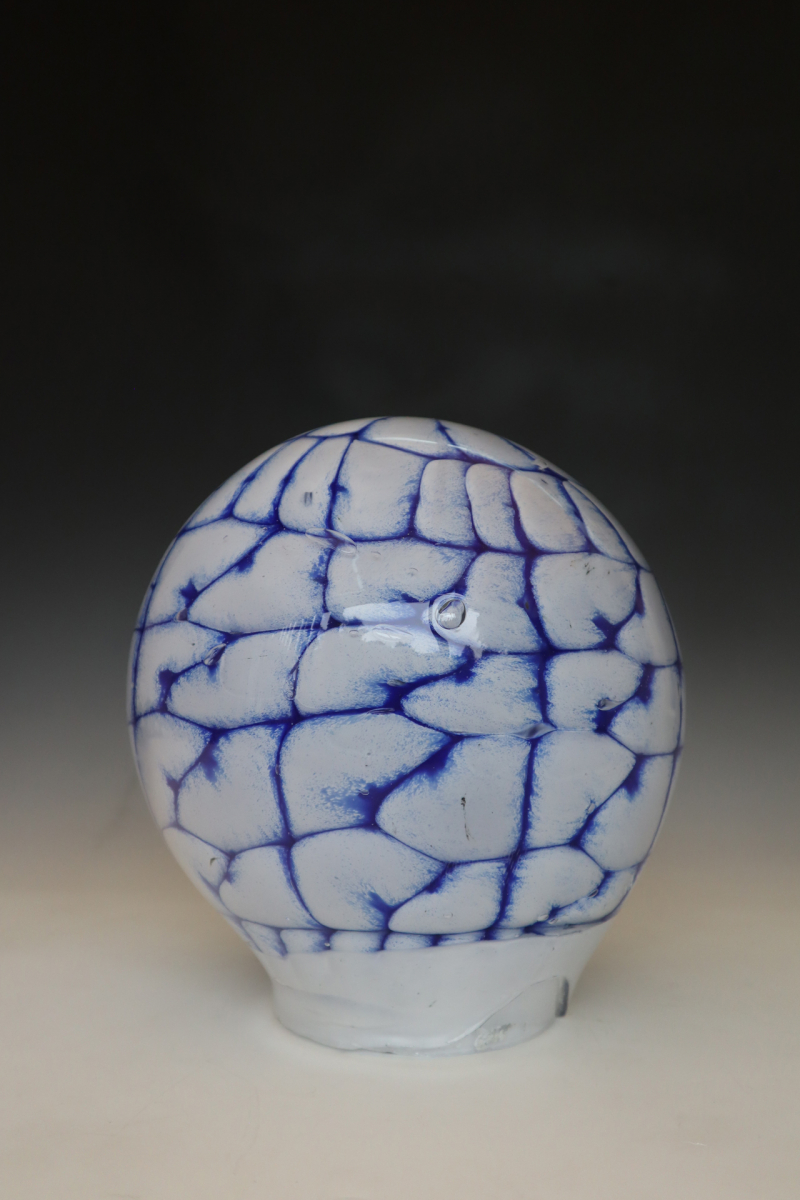

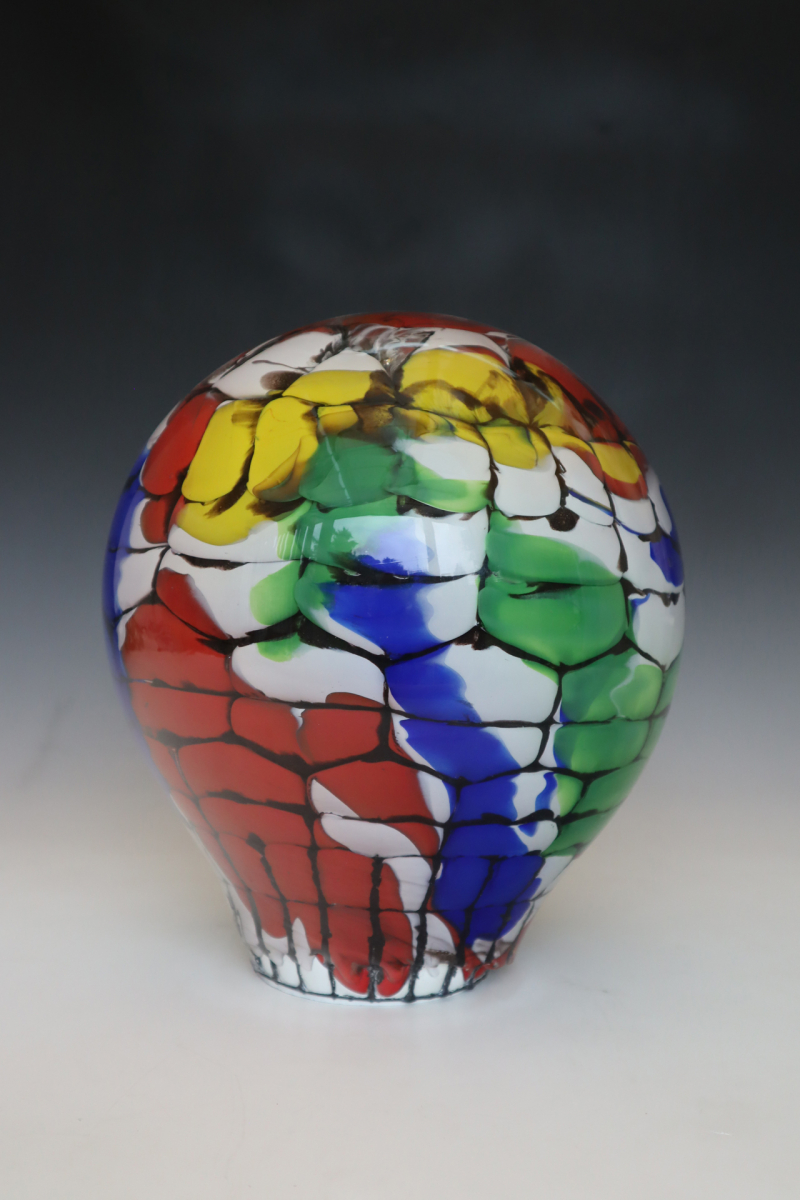

Versuche in den Jahren 1989 bis 1992 im BILDWERK, Frauenau, zeigten welch interessante Möglichkeiten das Arbeiten mit Drahtgittern und heißem Glas bot. Egal, ob die Erstellung eines abstrakten Glasobjekts oder die Unterordnung der sogenannten „Wabentechnik“ in ein gegenständliches Projekt geplant war, die Wabentechnik bot völlig neue Effekte und Möglichkeiten. Seit 2019 wurde die

[3]

Wabentechnik nun wieder in die Planung eigener Projekte aufgenommen, nachdem die Probleme mit verzinkten Drahtgittern gelöst waren.

Früher wurde die Verzinkung der Drahtgitter abgebrannt. Die Zinkschicht verbrennt dabei mit kräftiger Rauchentwicklung. Das Ganze ist eine Riesensauerei! Abgesehen von der kräftigen Rauchentwicklung verunreinigen Rückstände des verbrannten Zinks das Glas (und ggf. den Hafen) zum Teil dermaßen, dass am fertigen Objekt nur mehr wenig von den Waben erkennbar ist.

Falls kein unverzinkter Maschendraht verfügbar ist, ist die Zinkbeschichtung deshalb im Vorfeld zu entfernen. Dies kann z. B. mit einem Flammenwerfer, Bunsenbrenner etc. geschehen. Das sollte allerdings nicht in der Werkstatt sondern im Freien erfolgen. Wie erwähnt ist die Rauchbildung beachtlich! Es ist auch nicht auszuschließen, dass der Rauch giftige Bestandteile enthält. Aus diesem Grund ist darauf zu achten, dass der Wind im Rücken den Rauch vom Körper weg bläst. Atemmaske und Schutzbrille sind bei dieser Arbeit auch kein schlechter Tipp!

Nach dem Abbrennen sind die Drahtgitter mit einer Drahtbürste von allen Seiten sorgfältig zu reinigen. Je gründlicher diese Reinigung erfolgt, um so sauberer / schöner sind die damit erstellten Wabenobjekte. Bereits kleine Restmengen der Zinkbeschichtung verschmutzen das Glas und schmälern den Erfolg deutlich.

Alternativ zum Abbrennen, ist auch eine chemische Entfernung der Zinkbeschichtung möglich. Verwendet man ein Salzsäurebad löst sich die Zinkbeschichtung darin relativ schnell auf. Nachteilig ist allerdings, dass Salzsäure an sich schon relativ gefährlich für die Gesundheit und die umgebenden Materialien ist; Salzsäure greift aber auch den Eisendraht an. Da vorzugsweise nur Drahtstärken um einen Millimeter zu verwenden sind, kann das mühsam erstellte Drahtgitter so auch schnell unbrauchbar sein.

Deutlich ungefährlicher und praktischer (aber auch mit großer Sorgfalt, mit Schutzbrille und Gummihandschuhen, zu behandeln) ist die Arbeit mit ca. 20%iger Natronlauge. Das Ablaugen der Zinkschicht kann damit zwar durchaus zwei Tage und mehr dauern, die Lauge greift die Eisendrähte aber nicht an und beeinträchtigt den Drahtgitterkorb in keiner Weise. Mit Natronlauge entstehen auch keine gefährlichen chemischen Dämpfe. Eine Beschleunigung des Ablaugvorganges ist möglich, wenn der Drahtgitterkorb mit blankem Kupferdraht umwickelt wird. Das Kupfer wird dabei nicht angegriffen. Es wirkt lediglich als Katalysator. Wie bei allen chemischen Prozessen ist auch hier Wärme (bis maximal ca. 70°C) dem Vorgang förderlich. Wenn man das Glas mit den Drahtkörben und der Natronlauge in die Sonne stellt, geht es so auch deutlich schneller. Weitere Informationen dazu kann man unter den Stichworten „entzinken“ oder „Zink entfernen“ recherchieren.

Eine bessere Alternative zu den Eisendraht-Maschengittern stellen allerdings Edelstahlgitter dar. Der Aufwand mit Abbeizen etc. erübrigt sich dabei. Diese Gitter sind aber teurer und verarbeiten sich etwas schwerer als die einfachen Eisendrahtgitter. Der Edelstahldraht ist zäher und widerspenstiger bei der Herstellung der Körbe. Die Einbettung in Glas ist aber ebenfalls problemlos.

Einige Tipps zum Vorgehen kann man meinem Artikel im GLASHAUS 4/2019[4] entnehmen.

https://hajo-mueck.de/wp-content/uploads/2020/02/Glashaus_4_2019_Wabentechnik-PDF.pdf

Diese Seite wurde komplett neu aufgebaut ohne SeitenTemplate